Kontilinie: Kassettenprägung bestimmt das Schnittmaß

Auf kontinuierlich laufenden Produktionsanlagen(Doppelbandanlagen) entstehen einzelne Sektionen, die später in unterschiedlichen Farben, Dicken und Prägungen komplette Garagentore bilden. Der Anlagenbetreiber stellt sich dabei seit Jahren erfolgreich der Herausforderung, individuelle Kundenwünsche mit standardisierten Fertigungsverfahren ohne lange Umrüstzeiten zu erfüllen. Nur so sind kurze Lieferzeiten und hohe Maschinenproduktivität zu erreichen.

Die Steuerungs- und Visualisierungstechnik der so genannten Kontilinie hat die Falk Steuerungssysteme GmbH als durchgängige Lösung konzipiert und umgesetzt. Eine Herausforderung bestand darin, angesichts einer Produktionslänge von weit mehr als 100 Metern, beim Sägen eine Genauigkeit von kleiner einem Millimeter zu gewährleisten. Diese Anforderung führt beim fertigen Sektionaltor dazu, dass die beliebte Kassettenprägung auf der Gesamtfläche des fertig eingebauten Tores nicht verspringt.

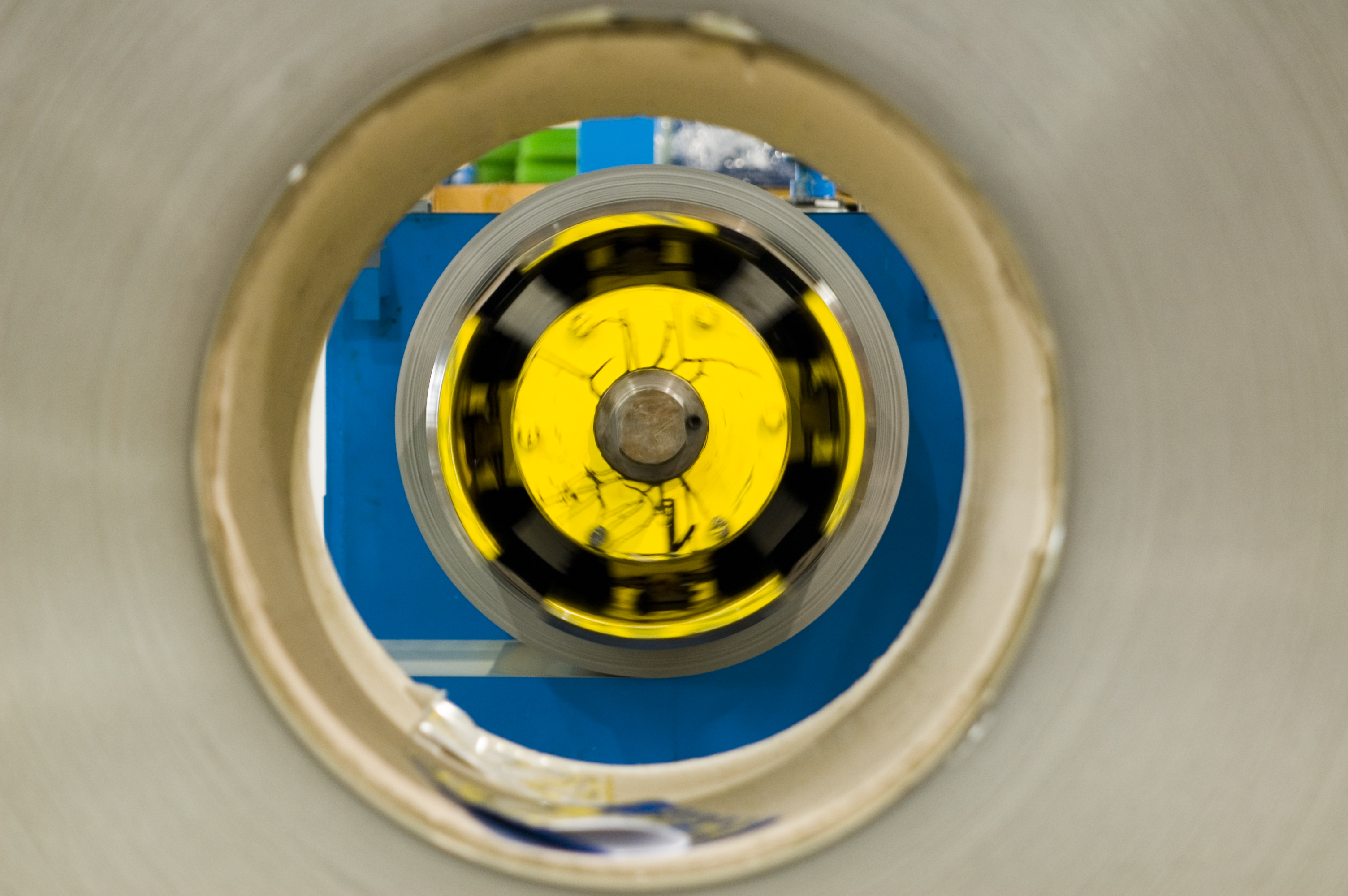

Während diejenigen Sektionen, die über Walzen bereits zu Beginn der Produktionslinie ihre gleichmäßige Oberflächenprägung erhalten, vergleichsweise leicht auf das notwendige Maß zu bringen sind, stellt die Kassettenprägung überaus hohe Ansprüche an die Genauigkeit des Schnitts. Auch fertigungstechnisch gibt es Unterschiede. Die Walzen geben dem Stahlband das gewünschte Muster in einem kontinuierlichen Betrieb. Die Kassettenprägestation arbeitet hingegen diskontinuierlich - also taktend. Zwischen Presse und der Aushärtestrecke, dem so genannten Doppelplattenband, befindet sich aus diesem Grund als Materialspeicher eine Schlaufengrube.

Angesichts der geschilderten Länge der Produktionsstraße von mehr als 100 Metern, installierte Falk nach der hydraulisch arbeitenden Presse für die Kassettenprägung eine Druckereinheit, die auf der Schutzfolie des lackierten Bandes einen Barcode und eine Rastermarke aufbringt. Während der Barcode jede einzelne Sektion datentechnisch nachverfolgbar macht, gibt die schwarze Marke der fliegenden Säge später das entscheidende Signal für den exakten Schnitt. Zwei Laserstationen überwachen das Aufbringen von Rastermarke und Barcode am Beginn der Fertigung und zum Ende vor der vollautomatischen Säge. Dieser Steuerungsaufbau führt dazu, dass ein Verschnitt ausgeschlossen ist. Die Folge: Material- und Abfallkosten werden minimiert. „Die Produktionslänge einzelner Sektionen wird in diesem Verfahren also nicht mehr weggesteuert vom Querschneider vorgegeben, sondern von der Prägung der Kassetten“, erläutert Martin Falk, Inhaber des gleichnamigen Unternehmens.